CASESTUDY 導入事例

【WDS2023特別企画】ダイレクトミリング事例④チタンミリング

2023.09.24 更新

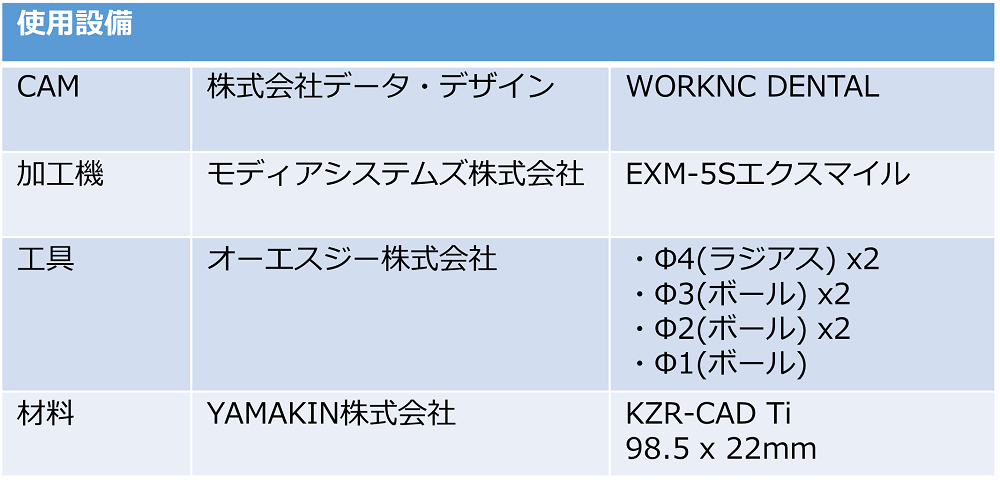

金属加工を行うには、物理的な要件として金属加工に耐えうる性能を有した加工機と工具が必要となります。使用する加工機は機械剛性が高く、湿式加工に対応している必要があることや、樹脂などとは異なり材料が硬い為、使用する工具も高耐久なものを選択する必要があります。

一つのクラウンを樹脂材料から削り出す場合と、金属材料から削り出す場合とでは工具寿命も大きく異なる為、ランニングコストが大きくなる傾向にあります。

金属加工に限った話ではありませんが、工具摩耗の度合いはCAMの加工条件によっても大きく変わります。

大きな切削ピッチや大きな送り速度で加工すれば、加工時間は短縮する方向になりますが、工具や加工機にかかる負担は大きくなる為、反対に工具やスピンドルの寿命は短くなり、加工コストが大きくなってしまいます。

切削加工の「品質」、「時間」、「コスト」のうち、どこに重きを置くかが、加工条件を決める重要なポイントとなってきます。

■チタン加工

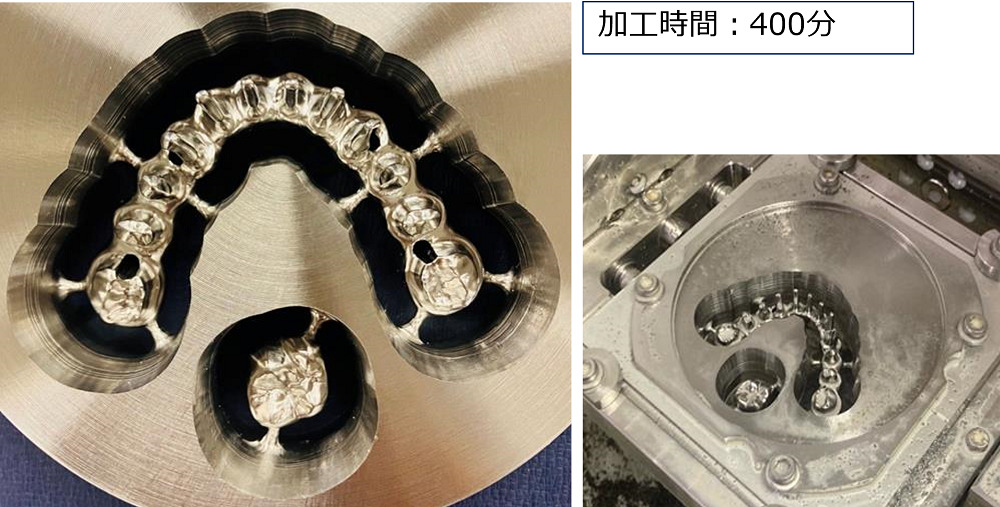

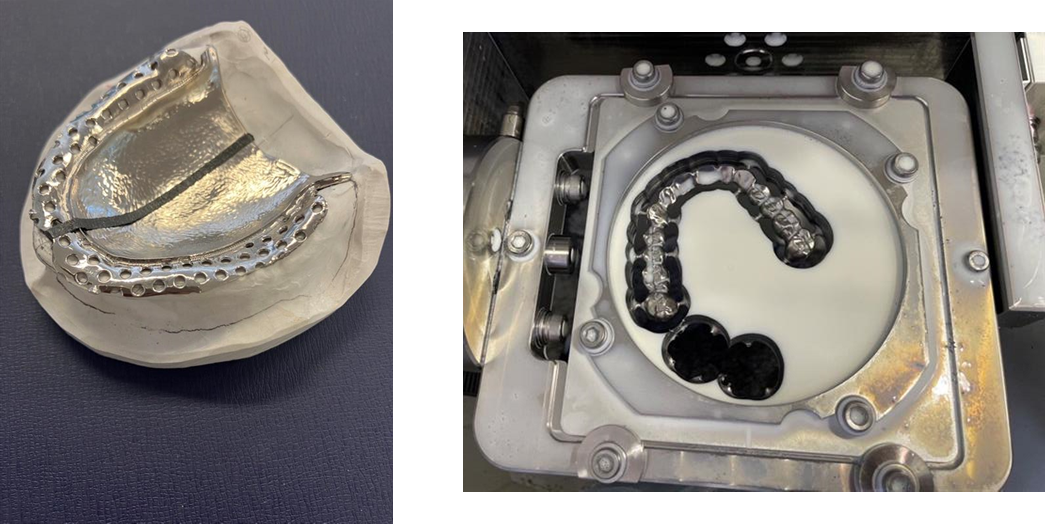

4つのアクセスホールを有するインプラントフレームとフルクラウンの加工を行ったケースでは、加工に使用したディスク厚が大きい分、工具摩耗を考慮し荒加工と仕上げ加工の工程で使用する工具を分けて実施。表面性状の良い高品質な加工を行う為に、複数本の工具を加工の工程ごとにT番号を分けて行う工夫も必要となります。